La décision est prise, un nouveau cuissard de vélo va voir le jour, prêt à «borner ». Ajouté à une collection existante ou non, c’est un vrai parcours créatif !

Moment idéal pour vous expliquer, en toute transparence, la naissance d’un nouveau modèle, de sa création jusqu’à son étape ultime, la mise sous sachet avant expédition. Nous ne reviendrons pas sur les matières qui le composent, sujet développé dans un précédent article. Nous allons développer cette fois-ci les aspects techniques de la conception d’un cuissard, de la création et de la fabrication.

Un nouveau cuissard dans une collection, c’est d’abord étudier et analyser les besoins du marché. Première étape primordiale avant de se lancer !

Être à l’écoute de nos équipes pros et amateurs

Équipementier depuis 1979 ans, nous sommes un groupe familial, très proches de nos équipes pro ou amateur; nous avons régulièrement des discussions ou des débriefings avec chacun d’entre eux et elles. Ces demandes de nouveautés ou d’évolution d’un cuissard de la gamme cycliste ressort en général au moment de ces rencontres. Nos athlètes sont souvent sur la route, les fesses collées au vélo. Beaucoup plus que nous !

Leurs demandes relèvent de leur pratique intense, face au bon sens et à leur bien-être. Les évolutions (minimes ou importantes : nos réf. V2) répondent souvent à ces demandes, elles sont le reflet de la tendance et peuvent influer la courbe de vente d’un produit.

Observer le monde du cyclisme

En perpétuelle évolution, la communauté cycliste a elle aussi ses influenceur.ses et nos athlètes ont toujours « un œil sur eux » !

Les étroites relations entre les fabricants de tissus et les équipementiers internationaux boostent la créativité dans le domaine du sport et du cyclisme en particulier. Personne ne s’endort sur ses lauriers, c’est la course à la performance, à la légèreté, au confort, à l’aérodynamisme, à l’ergonomie.

De nouvelles technologies, de nouvelles structures textiles développées pour le cyclisme sortent régulièrement et créent l’engouement. Ils incitent à la création. Nos athlètes le savent et les suivent.

Prendre le temps

Création pure ou évolution technique d’un cuissard existant, les étapes R&D seront les mêmes, longues avant la mise en vente sur le marché. De nombreux tests sont faits avec nos athlètes, en conditions réelles d’utilisation, avant de valider un nouveau modèle.

1e étape : Rencontrer nos fournisseurs de textiles techniques

Toujours en 1e ligne de la créativité, ils nous présentent leurs nouveautés et nous faisons éventuellement faire des développements matières spécifiques à nos recherches et besoins.

2e étape : Commencer les études graphiques

De nombreux dessins sont faits avant de trouver le design final du cuissard. Ce design doit parfaitement s’intégrer à la gamme existante. Il doit aussi prendre en compte les contraintes des matières sélectionnées ainsi que celles liées à la fabrication.

3e étape : Créer le 1er gabarit

Le lancement des 1ers prototypes sera fait dans la foulée. Longuement testés par nos différents athlètes cyclistes, nous attendons les retours de ces tests.

4e étapes : Selon les résultats des tests, modifications éventuelles du gabarit

De nouveaux prototypes sont lancés, de nouveaux tests sont faits. Tant que le gabarit n’est pas plébiscité par tous, nous en resterons à cette étape.

Dernière étape : Le modèle est validé, prêt à être produit en grande quantité

D’abord, les « têtes de série » seront lancées seules (chaque taille sera coupée, fabriquée, testée puis validée) suivies par les collections de vente des commerciaux et agents étrangers, puis enfin, la production des commandes clubs et cyclistes.

C’est là que le maquettiste intervient, il doit réfléchir et travailler sur une maquette « qui va bien ». Gravel, VTT ou course, ces différentes pratiques n’ont ni les mêmes codes couleur ni les mêmes identifiants maquette. Il faudra adapter un design graphique aux nouveaux volumes et à la pratique ciblée.

La découpe des tissus du cuissard de vélo

Il existe plusieurs systèmes de coupe du tissu : la coupe CAO – Automatique Assistée par Ordinateur – ou la coupe manuelle à la scie circulaire. Selon le système de coupe choisie, le process de mise en fabrication sera différent.

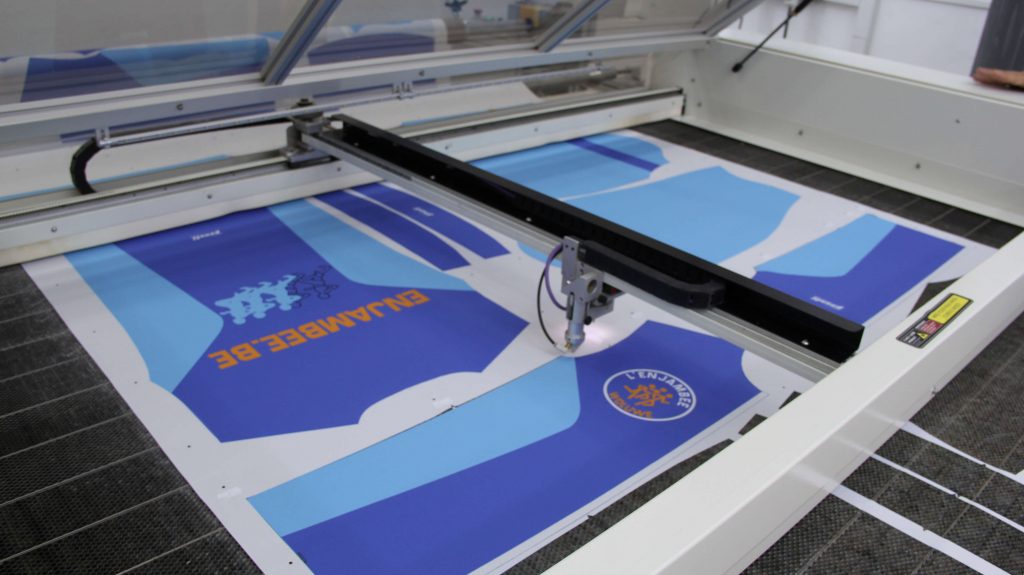

Autant que possible, un cuissard sera coupé avec la CAO, machine de découpe au laser. Plus rapide, elle permet surtout une coupe parfaite, respectant au millimètre le gabarit initial. Mais certains modèles techniques, élaborés différemment (pré-assemblage requis), ne sont pas adaptés à cette coupe au laser, il conviendra de les couper manuellement.

Dans la majeure partie des cas, la coupe CAO (Coupe Assistée par Ordinateur) est possible; les rouleaux entiers de tissus sont d’abord personnalisés aux couleurs du/des clubs. Positionnés sur la machine de découpe, ils vont se dérouler sous l’œil du laser. Ce système de vision artificielle va repérer chaque morceau et le couper un à un. Un cuissard cycliste personnalisé compte environ 8 morceaux dont 5 sont personnalisés.

Dans le cas d’une coupe manuelle, chaque morceau est d’abord coupé en blanc sans impression à la scie circulaire. La personnalisation par sublimation est faite en 2e poste, morceaux par morceaux, taille par taille. Cette méthode plus traditionnelle n’en est pas moins précise, elle permet une créativité différente.

L’impression du cuissard de vélo

Notre système de personnalisation du tissu est la sublimation numérique.

Spécifique aux matières synthétiques des sportifs, la sublimation est, par définition physique, le passage direct d’un corps de l’état solide à l’état gazeux sans passer par un état liquide.

Précurseur dans ce type de personnalisation, notre société Poli est engagée depuis le début des années 90 dans un process d’impression respectueux de la santé de ces employés et respectueux de leur environnement : sans solvant, nos encres à l’eau, dispersées Piezo, conformes à la directive européenne 2003/53/CE DTD du 18 juin 2003 ne contiennent ni perturbateur endocrinien, ni métaux lourds, ni aucune substance chimique dangereuse. Nos vêtements imprimés Poli sont garantis non toxiques, sans aucune substance nocive.

Les avantages de la sublimation

• L’impression en sublimation est indélébile contrairement aux sérigraphies

• Imperceptible au toucher, ce système d’impression respecte les propriétés des tissus et ne modifie pas leur technicité. Ils restent légers, extensibles et respirants.

• La maquette est personnalisable à l’infini, sans limite de couleurs, avec un rendu très précis, sans aucune bavure.

Les tirages d’impression papier se font sur des imprimantes numériques de grandes largeurs, identiques à la largeur des tissus choisis. Ce poste d’impression nécessite un espace de travail où température et hygrométrie ambiantes doivent rester constantes pour préserver la qualité du papier et de l’encrage.

Quand ils sont prêts, les rouleaux de papier sont acheminés dans la zone «coupe/sublimation », pour être imprimés sur les rouleaux de tissus ou sur les morceaux coupés, selon la méthode de coupe planifiée.

Conjointement chauffés à près de 200°C, le tissu blanc, en rouleau ou coupé en morceaux va s’imprégner durablement des maquettes et sponsors appliqués sur le papier d’impression.

Enfin prêt pour être dispatché dans la zone « confection » !

La confection du cuissard de vélo

La confection est sectorisée par type de produits. On ne fabrique pas un maillot, une veste ou un cuissard avec les mêmes machines. Dans l’implantation d’un atelier de confection, les cuissards ont leur chaine de fabrication spécifique. Il n’y aura pas de « point droit », trop rigide et bloquant les matières.

Adaptées aux matières techniques avec élasthanne du cuissard, les machines de cette chaine font toutes des points « boucles », appelés points chainette. Leurs coutures sont souples et résistantes, elles « accompagnent » l’étirement du tissu sans qu’il ne craque. Quant aux fils utilisés sur cette chaine, ils sont primordiaux et également très spécifiques aux matières du cuissard. Nous travaillons depuis toujours (41 ans) avec le leader mondial des fils industriels. Les fils utilisés sont préconisés pour les matières techniques du sport. Formés de microfilaments de polyester texturé, ce sont des fils haut de gamme, plus résistants et plus extensibles qu’un fil basique. Pour les coutures intérieures, la qualité du fil sera plus douce car en contact avec la peau; pour les surpiqûres visibles à l’extérieur, ce sera une qualité plus résistante pour supporter les nombreux frottements de la selle et du pédalage.

Pour un assemblage complet, le cuissard doit passer entre 4 « petites-mains», chacune ayant la responsabilité de sa machine :

- Piqueuse point chainette pour poser les petites étiquettes

- Surjet 4 fils pour les assemblages de base

- Flatlock et recouvrement 6/8 fils pour les coutures sans épaisseur

- Colleteuse pour la finition « biais » des bretelles

- Brideuse : points d’arrêts qui bloquent la couture et l’empêche de se démailler

Pas si simple !

Le cuissard ainsi fabriqué va poursuivre sa route vers la zone « finitions »

Passage obligé avant l’emballage et l’expédition: le contrôle du cuissard

Passer au contrôle ça veut dire passer au crible.

Autour des tables de contrôle, une vraie fourmilière ! Chacun.e est à son poste, chacun.e vérifie sa partie. L’une tire, scrute, retourne, simple contrôle des coutures et de la fabrication.

L’autre mesure tout ce qui peut se mesurer : tous les points-clé du cuissard, largeur des cuisses, hauteur de l’entrejambes, largeur de la taille, hauteur des bretelles.

Tou.te.s ont l’œil averti. Contrôle de l’impression, des sponsors, de la maquette. C’est le jeu des 7 erreurs ! Chaque pièce sortie est-elle identique ? Correspond-elle à la maquette, à la commande ?

Après avoir été manipulé dans tous les sens, le cuissard est enfin prêt pour l’emballage puis l’expédition.

Alors, l’emballage, vaste question écologique

Aujourd’hui, la quasi-totalité de nos articles sont conditionnés individuellement sous sachet ou pochettes zippées. En Polypropylène, ces sachets sont résistants et de qualité et surtout réutilisables et facilement recyclables, ce qui limite leurs effets sur l’environnement.

Gérer des articles sous-sachet est plus facile pour la production : la manipulation et le comptage sont simplifiés au moment des expéditions; c’est également plus propre : le vêtement est protégé lors des diverses opérations de manutention comme le stockage ou la livraison.

Mais demain ?

Depuis quelques temps, nous réfléchissons à une autre façon de conditionner nos articles, nos cuissards en particulier, pour avoir encore moins d’impact sur l’environnement. Même s’ils peuvent resservir pour d’autres besoins, nous avons pour optique de supprimer nos sachets ou pochettes ou de les remplacer par un support plus durable.

Livrer sans emballage, pour un maillot, c’est possible. Au même titre qu’un tee-shirt ou une chemise, le pliage est facile, il ne bougera pas. Mais pour un cuissard, c’est beaucoup plus compliqué. L’épaisseur de la peau va gêner, le cuissard ne se pliera pas correctement. Sans emballage, le cuissard va vite se déployer. Mais est-ce que notre clientèle est prête à recevoir son colis avec ses articles plus ou moins bien pliés ?

Voilà, la conception d’un cuissard n’a maintenant plus de secret pour vous !

Quand vous recevrez votre nouveau cuissard, vous le regarderez d’un autre œil, c’est sûr. Vous pourrez même l’examiner sous toutes ses coutures et imaginer toutes les personnes qui sont derrière sa fabrication.